はじめに

本記事では、T5が提供する「物流診断」サービスのお客様事例を紹介します。

物流診断は、物流現場の課題を5万円(1日かけて重要な課題を中心に把握)から10万円(2日かけて網羅的に課題を把握)の低料金ながら、緻密な調査を行って可視化するサービスです。

(物流診断サービスの紹介資料ダウンロードはこちら)

今回は2日かけてお客様の物流現場を細部まで調査し、その結果として、物流現場の基本である「5S」の徹底や安全面の整備が不十分で、その影響もあって現場の品質や生産性が低下している、という状況が可視化されました。

この診断結果と合わせて、以降の改善プランも提案させていただきました。

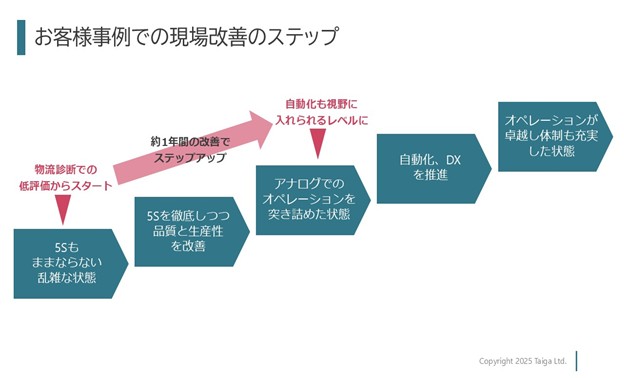

先にオチを言うことになりますが・・・このお客様は物流診断での厳しい診断結果をきっかけに、その後約1年間、現場改善にしっかりと取り組まれ、改善を重ねてその効果を実感される中で、業務に携わられる方々のモチベーションも向上していき、リーダーが生まれ、改善活動の継続を習慣として根付かせることができました。

アナログ中心での業務改善を積み重ねられたその先に、いよいよ自動化機器の活用も視野に入れられるほどに成長されています。

お客様企業の紹介

お客様「C社」とさせていただきます。

ダイレクトメール配送、ECのラストワンマイル配送と、3PL事業を運営されています。今回は3PL事業を対象に物流診断を行いました。

千葉県にある面積約2,000坪の物流センターで、荷主は日用雑貨や調理器具など、複数のEC事業者です。

管理者と作業員を合わせて約20名が就業しており、この内ピッキングを担当されるのが4、5名です。

お客様C社からのご相談内容と、T5のご提案

C社経営層からいただいたご相談内容

3PL事業について、現場改善が必要だという漠然とした認識はあるものの、どこから手を付けたらよいのかわからない。

社内には経験豊富なメンバーがおらず、他社の現場を見学したり交流したりするような機会もなかったため、自社を改善しようにもどう進めればよいのか、知見がない。

また、自動化というトレンド、キーワードは見聞きしているが、将来は自分たちもそこまで進めるものなのかどうか、どんな可能性があるのか見えていない。

外部からのアドバイスを受けつつ、社内のメンバーが知見を得て成長できると尚良い。

T5の提案 まずは「物流診断」を強くオススメ

まずは現場の状況を詳しく把握し、「どこから手を付けたらよいのか」を可視化するために、2日間の物流診断をさせていただくことを提案しました。

実は、提案に先だって現場にお邪魔した際に、通り過ぎる程度のほんの僅かの時間だったのですが、物が雑然としている、動線が合理的ではなさそうだ、といった第一印象を受けていたため、物流診断をすれば沢山の改善ポイントが見つかるはずで、やる価値は絶対にある、という確信を持って提案させていただきました。

改善すべき項目、しかも「片付ける」や「動かす」といったシンプルな対応で済む内容も非常に多いと予想されたため、物流診断は1日だけでかなりクイックにやるよりは、2日かけて網羅的に課題を把握することを推奨しました。

現場とその体制に入り込んで一緒に改善を積み重ねて行く、というT5のスタンスにも期待を寄せていただき、提案を採用していただきました。

T5による物流診断のアプローチ

物流診断のチェックポイント

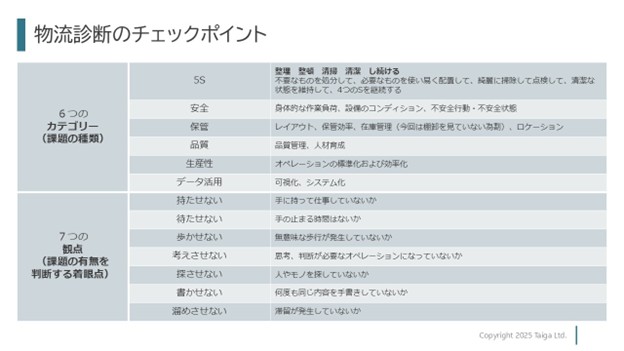

物流現場の課題を網羅的かつ整理された状態で抽出すべく、6つのカテゴリー×7つの観点で整理されたチェックポイントを適用しました。

6つのカテゴリーは、課題の種類を分けるものです。

7つの観点は課題の有無を判断する着眼点ないしは目安と言えるもので、その観点に該当する事象があれば、それは課題であると判断されます。

例えば、箱を片手に持ったままもう一方の手でピッキング作業をしているとすると、「持たせない」に該当するためこれは課題ではないか、と考えます。

診断を担当したT5のコンサルタント

安藤 拓樹

【主な経歴】

物流センターにて現場リーダー、センター長、センター現場改善の専任担当など様々な役割を経験。

プラスオートメーションではマネージャーとして自動化設備の導入から現場での定着化までを担当。

・リバークレイン(バイクパーツEC)

・ロジスポ(釣り具EC)

・天真堂(化粧品・医薬品等のOEM/ODM、3PL(BtoC、BtoCいずれも)、コンタクトセンター運営)

・アッカインターナショナル(ECフルフィルメント)

・プラスオートメーション(自動化ソリューション)

【得意領域】

小規模なECからNIKEのような大規模オペレーションまで、あらゆる規模のEC物流に精通。

1秒や一挙手一投足といった細部にこだわる小規模な現場での改善から、GTPや仕分けなどの自動化ソリューションを活用した大規模センターのオペレーション構築まで、物流に関する引き出しを多く持つ。

プラスオートメーションでは国内最大規模のロボット導入現場を構築。

物流診断の流れ

2日間にわたって物流診断を行わせていただきました。

最初に、現場の皆様へご挨拶

物流診断では、現場を隅々まで拝見し、色々な人からお話を聞いて、時にはかなり突っ込んだ内容の質問をさせていただくこともあります。

短い時間で正確に、沢山のファクトを掴むためには現場の皆様からの積極的なご協力が不可欠であるため、最初にお時間をいただいてこの取り組みの主旨や意義をしっかりと説明させていただきました。

安藤からは特に、T5のスタンスとして表面的なアドバイスでは終えたくなく、重要な課題とその具体的な解決方法まで提示するので、必ず改善に役立てていただきたい、そのためのご協力をぜひお願いします、ということを強調してお伝えしました。

皆様のご様子から、非常に前向きに受け止めていただけたという印象を受けました。

1日目 全体を把握し課題の当たりを付ける

1日目は現場のレイアウトと全体的な作業の流れを把握していきます。

その中で、物流診断のチェックポイント(6つのカテゴリー×7つの観点)に沿って、2日目に深掘りすべき課題事項に当たりを付けていきます。

気になった点や疑問点について、作業員の方に質問しつつ会話もさせていただきます。

2日目 現場のファクトを掴んで課題を判断する

2日目は、1日目に当たりを付けていたポイントを中心に、詳しい実態を調査します。主に次のような方法でファクトを掴んでいきます。

時間や距離、スペースの計測・数値化

生産性や効率などを定量的に評価できるよう、様々な計測を行います。

・作業の様子を動画撮影して動作分析を行う

・ストップウォッチで作業時間を測る

・ロードメジャーで歩行動線をトレースして効率を評価する

状態の可視化・共有

5Sや安全面などの状態がよくわかるよう、写真や動画を撮影します。

関係する全員が共通認識を持つために、状態を可視化して共有することが目的です。

現場の声の収集

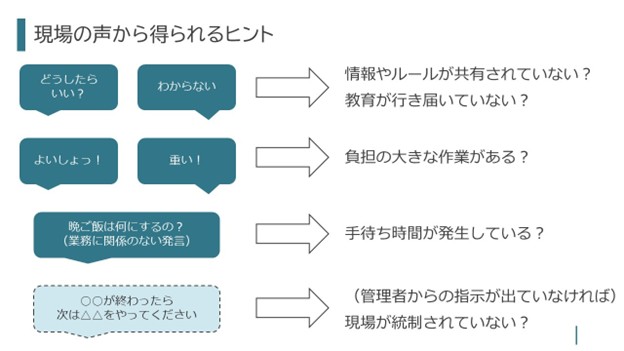

現場で行われる会話や、関係者の意見には課題のヒントが沢山あります。

1日目よりも突っ込んだ質問をしつつ、(ちょっと怪しいかもしれませんが)皆さんが集まっている場所に寄って行って、それとなく会話を聞かせていただいたりもしました。

現場での会話の内容から、例えば次のようなヒントを得て、これらと、実際の現場での人の動きや、レイアウトや保管の様子、生産性の状況といった、見た目や数値に現れる情報とを合わせて考察して、課題の有無を判断していきます。

・「どうしたらいい?」や「わからない」「知らない」は、情報やルールが共有されていなかったり、教育が行き届いていなかったり品質にばらつきがある可能性

・「よいしょっ」や「重い!」は、負担の大きな作業がある可能性

・「晩ご飯は何にするの?」のような業務に全く関係のない発言は、手待ち時間が発生している可能性

・「○○が終わったら次は△△をやってください」という管理者からの指示がタイムリーに出ていなければ、現場が統制されていない可能性

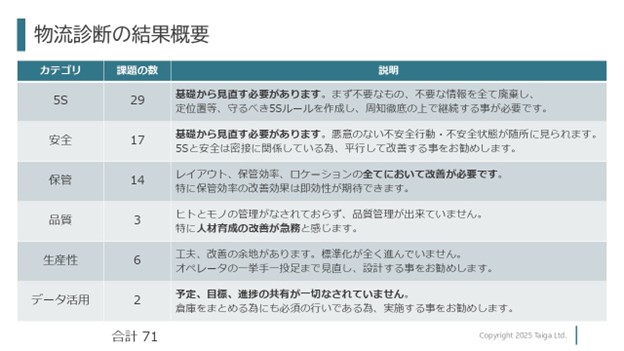

物流診断で見つかった課題の概要

70個以上の課題を確認、大部分が基本中の基本

2日間の物流診断の結果、課題が顕在化しているファクト(数値化されたデータや、写真や動画で示される状態)として70個強の項目を提示させていただきました。

この内、「5S」と「安全」に関する項目がそれぞれ全体の約40%、約25%ありました。「5S」と「安全」は、その物流センターが職場として健全な状態にあるかどうかを示す、言わば基本中の基本です。

基本が出来ていないことを示すファクトが40個以上あったということです。

基本ができていない=「品質」や「生産性」も高くならない

なお、「保管」や「品質」、「生産性」に関する課題は数としては相対的に少ないのですが、基本が出来ていなければこれらが高い水準になることはまずありえません。

センターとして基本から見直す必要がある状態でした。

いくつかわかりやすい例を紹介します。ここでは課題として紹介しますが、この全てについて解決方法を合わせて提案しています。

解決方法の例は後のパートで紹介します。

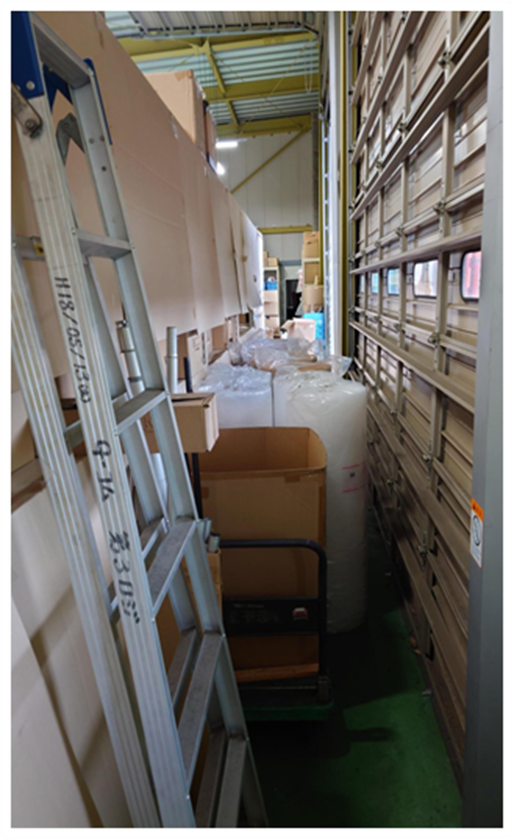

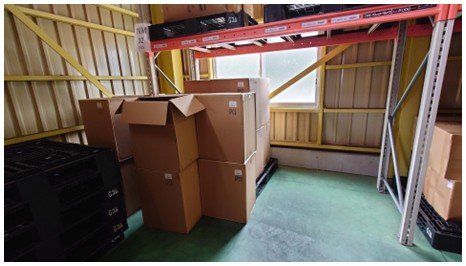

☑️「5S」の課題

物が整理されていない。ロケからのはみ出し、隙間に無秩序に物が置かれている。

定位置管理がされておらず、探す手間が発生してしまう。

不要な物があり余分にスペースを使っている。ゴミ、故障した扇風機、センター内で使うはずのない自転車。

☑️「安全」の課題

床面に置かれる物が多い。

持ち上げ作業が発生して身体への負担が大きい。

木パレの上に載せられて、固定されていないコンベア。

ラックの脚部にPPバンドで板台車を巻き付けて移動できるよう改造されている。実際は移動して使ってはおらず、ラックとしては不安定で危険。

パレットラックに、中量ラックの棚板を、パレットを立てて支柱代わりにして渡して、段を増やしている。

不安定で危険、荷物を破損する恐れもあり。

☑️「保管」の課題

防火シャッターの先がパレットラックで通せんぼされており、フォークリフトも人も迂回しなければならない。

防火シャッターの通りはそのまま直進できるようにして、幹線道路的に使うのがセオリー。

ネステナーの間口を使い切れず、空いている箇所が散見される。

ですが、パレットを積み上げている所もある。

近いロケ-ションにサイズがバラバラのものが格納されており、隙間が多く生まれている。

サイズ別にロケーションを分けて保管効率を上げるべき。

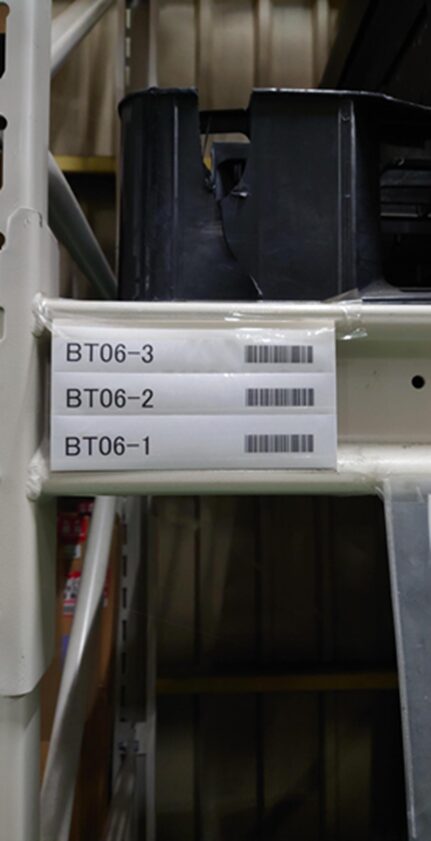

ロケーション番号のルールが混在。左から1、2、3

右から1、2、3

下から1、2、3。桁数も異なる。

ロケーション表示が高い所にあり過ぎる。1.7メートルから、高くても1.9メートルくらいまでが望ましい。

STARTとENDが示されるが、今の位置がそのどちらなのかが明示されていない。

☑️「品質」の課題

物流診断では誤出荷の発生状況までは確認できていないが(誤出荷かがあったかどうか判明するまでには数日かかるため)、ヒアリングによると、誤出荷はある程度の頻度で発生しているとのことだった。

「5S」ができていないことや、さらに品質面の課題として次のような内容がある状況を考えると、誤出荷が発生しやすい状況だろうとは推察された。

現場には数ヶ月前の「入荷予定表」が置かれたままで、その時の入荷処理の完了状況が判別できない状態だった。

入荷処理が正確でないと、以降その倉庫における在庫管理や出荷の品質にも支障を来してしまう。

現場担当の方へのヒアリングにおいて「なんとなく覚えたやり方で処理している」「たぶん、これで正しいはず」といった発言があった。

正しいルールが明確化されておらず、研修も行き届いていない。

作業標準を決めて、マニュアルと研修カリキュラムを整備する必要がある。

迷った時や困った時の相談ルートなども曖昧なため明確にするべき。

☑️「生産性」の課題

生産性の観点では例えば次のような課題が抽出された。

ピッキングや商品格納にかかる工数(作業時間)の内、26%が無駄な歩行時間。

ピッキング作業の進め方が、効率を考慮した順序や分担になっていない。

ロケーションと担当の分担を整理し、ピッキングリストの順番を最適化することで効率を上げられる余地が大きい。

7年前の、埃をかぶった商品がAロケ(作業場から近いロケ-ション。通常は入出荷の頻度が高い商品を置く)に割り当てられている。

在庫のABC分析(売上や入出荷の頻度等の観点で在庫をAランク、Bランク、Cランクに分類する)が行われておらず、ロケ-ションの割当が最適化されていない。

梱包資材の置き場所がよくないため、梱包1回あたり3秒の余計な時間が掛かっている。

コンベアを使う工程があるが、使わない方が効率がよい。前からあるから使い続けていたとのこと。(診断後、速やかに撤去されてスペースも空けられた。)

☑️「データ活用」

「データ活用」は現場の状況をデータ化、可視化してリソース配分を最適化したり、改善したりすることを指す。

この観点では次のような課題が見られた。

朝礼、昼礼、終礼のどれも行われていない。

業務量や作業分担、スケジュールの確認がなく、進捗状況も共有されていない。

個々人がそれぞれの考えで業務を行っており全体最適にならない。

管理者が現場の実務も兼ねており、作業に時間を割いていて管理や改善に手が回っていない。

実質的に管理者が不在に近い。

業務量に対する適正な人員体制が把握されていないため、「多め」に人員を準備しがち。利益が出ない。

品質や生産性について目標設定がない。そのため、その追及や改善がなされない。

(おまけ的な内容として)休憩室のレイアウトが教室形式になっておりコミュニケーションを生まない。

すぐに次のように改善された。

会話を生みやすい向かい合わせのテーブル形式を作る。

診断結果を踏まえた改善プラン

すぐに自動化するよりも、改善の文化を根付かせることが最重要

物流診断の結果、基本中の基本から見直さなければならないことがわかりました。

そもそもそれまでは、KPIがはっきりせず、目標設定もない、ただ従来通りの方法で運用しているだけで改善のモチベーションは特にない、という状況でした。

これを逆転し、高い目標を持って改善を継続する文化を醸成することが最重要事項であると考えました。

お客様とお話する中では「自動化」というキーワードが口にされることもありましたが、一足飛びにそちらに進むことはオススメしませんでした。

アナログでの改善を積み重ねることで改善文化を定着させて、その状態から自動化を検討する方が最適なソリューション選択ができるはずですし、自動化ソリューションの導入後も継続的な改善は必要だからです。

「5S」や「安全」の改善はお客様で自走

「5S」や「安全」の改善は、やるかやらないかの話ですので、基本的にお客様C社に自力で改善を進めていただき、T5は定期的に状況の確認と、必要に応じてアドバイスの提供だけをさせていただくこととしました。

「生産性」の改善をターゲットにT5の「伴走支援」も活用していただく中で、お客様へノウハウを伝達

改善の効果を定量的に確認しやすく、改善に必要なノウハウも身に付けやすいという考えで、特に「生産性」をターゲットとして、T5がお客様に伴走しながら一緒になって改善を推進することになりました。

その名の通り「伴走支援」サービスと言います。物流診断後の約2ヶ月間、週1回くらいの頻度で現場にお邪魔して、お客様と改善について相談し実行していきました。

ここでも、改善文化が根付くよう、T5が代わりにやるのではなく、お客様にノウハウをお伝えすることを重視しています。

この次のパートで「生産性」改善の具体的な内容を例示します。

※「物流診断」として提供させていただいた内容はこの改善プランの提示までであり、この次のパートはその後の「伴走支援」に当たる内容です。

「生産性」改善の施策例

T5が伴走させていただいた「生産性」改善のための施策例をいくつか紹介します。

ゾーンピッキングの導入

Before

各担当者はピッキングのためにロケーションの全体を歩き回る必要がありました。

After

ロケーションをいくつかのゾーンに分けて、ゾーン毎にピッキング担当者を配置しました。

担当するゾーン内しか歩かないため、歩行距離が短くなります。

改善効果

出荷量の多い荷主について、1時間あたりの平均ピッキング数が200ピース/時から240ピース/時となり、20%改善しました。

ただし別の、出荷量が少ない荷主の場合は、ゾーン毎に担当を分けてしまうと待ち時間が発生してしまうため逆に非効率であることも判明しました。

試してみたが期待したような効果は得られなかったという結果も、改善文化を浸透させていく上ではよい経験になったと思っています。

保管ロケーションからのピッキングを無くす

Before

パレットラックの2段目以上にピッキング対象の荷物が格納されている(ピッキング対象ロケーションになっている)ことがありました。

ピッキングのためにフォークリフトで荷物を下ろす必要がありました。

After

ロケーションを見直し、パレットラックでのピッキング対象のロケーションは、原則1段目のみにしました。

使っていなかったコンベアを撤去することでこのためのスペースを確保することができました。

改善効果

フォークマンの作業が減り、ピッキング担当者の待ち時間も無くなりました。

移動ロケーション導入

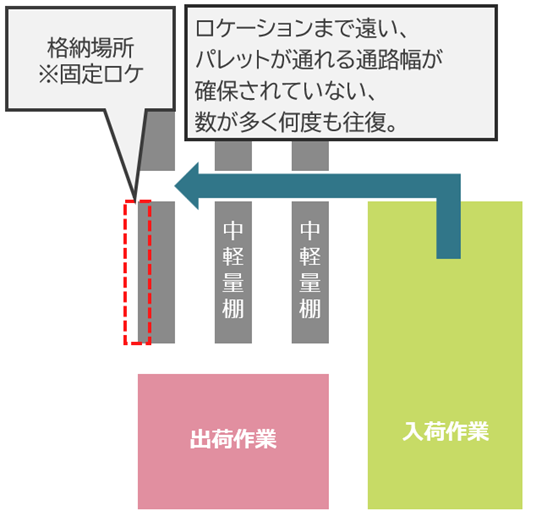

Before

パンの焼き型(食パンを焼く時に使う金属の型)は入出荷頻度の高い商品で、嵩が大きく重量もありました。

入荷時は、入荷場で一度開梱して検品し、また梱包して台車に積んで、それから離れた場所にある固定ロケーションのラックに搬送して格納する、という手順を取っていました。

重い荷物の積み降ろしが3回(検品時、台車への積み込み、ラックへの格納)も発生する、負担の大きな作業でした。

また、重い物を扱える特定の担当者が、まとまった時間を取れるタイミングでしか作業できないため、長ければ5日程度、開梱してフロアに仮置きしたままになることもありました。

作業レイアウト

ラックに格納された焼き型

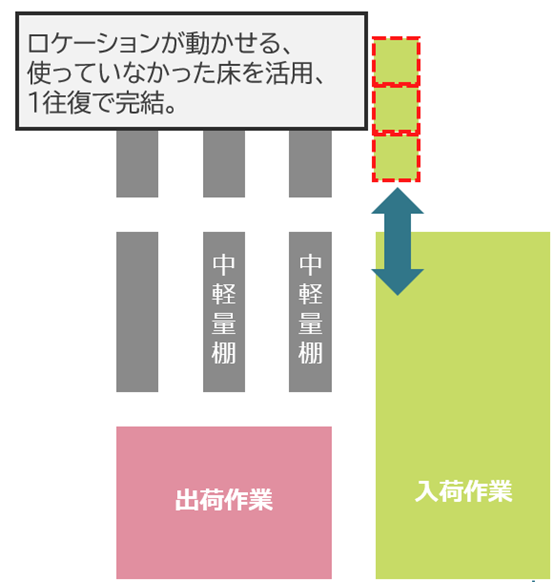

After

保管用の什器をラックからカゴ台車に変更し、ロケーションも入荷場の付近に変更しました。

入荷時はカゴ台車を入荷場まで持ってきて、検品をしながら格納していくので、積み下ろし作業を3回から1回に削減することができました。

カゴ台車に格納された様子

作業レイアウトを変更。

カゴ台車であるため柔軟にレイアウト変更が可能。

改善効果

焼き型1個あたりにかかる作業時間が20秒削減されました。

月あたり1,000個くらいの入出荷があるとすると、20,000秒=5.5時間の削減になります。

仮に時給が1,200円だとすると年間約8万円に相当します。

現場からは、この作業は本当に大変だったそうで、それが楽になったことが大変喜ばれました。

荷物の仮置きのためにフロアのスペースを使うこともなくなりました。

資材の置き方変更

Before

段ボールが作業台の下に置かれていたため、梱包の際にいちいち下から取得しなければなりませんでした。

手間が掛かるし、かがまなければならないので腰にも負担がある状態でした。

After

広く使える作業台があったため、その上に一定量の段ボールをまとめて配置しました。

改善効果

梱包作業時間を1回あたり3秒短縮。腰への負担も無くなりました。

後日談 改善が進行し、自動化も視野に

お客様は1年以上改善を継続、改善文化が定着へ

お客様C社は「5S」「安全」「生産性」を皮切りに、この記事の初稿である2025年12月までの1年数ヶ月の間ずっと改善を続けてこられました。

数名の管理者の方が改善をリードされる立場となり、現場の担当者からも積極的に意見が出されるようになるなど、改善文化が徐々に定着してきています。

T5は伴走を継続

T5は担当コンサルタントの安藤をいつでも呼んでいただけるプランを「安藤サブスク」と名付け(芸能人のようですね。正式名称ではありません)、お客様の改善の進捗状況をお伺いしながら、要所で適切なアドバイスをさせていただくような伴走支援を継続させていただきました。

自動化も視野に

改善を継続される中で、アナログ業務での限界がある程度想像できるようになってきたこと、また業務の標準化も以前より進んできたことから、自動化ソリューションを導入して大きな改善効果を狙うことも現実的な選択肢となり、T5も一緒にその検討をさせていただいております。

「5S」や「安全」が危ぶまれていた当初から考えると大幅な成長と言ってよいと思います。

この現場は本当に、素晴らしく改善されました。

自動化の経緯や内容についても、進行しましたら別の機会に紹介させていただきたいと思います。

些細なことでもお気軽にお問い合わせください!

株式会社T5は、現地調査半日と入出荷量等オペレーションのデータから、

¥50,000~で貴社のオペレーションを診断します。

・貴社の現場オペレーションを、他社の現場と比較して相対的に診断します

・はじめにどの工程の何から始めるかをご提案します

・オペレーションのボトルネックを特定し、省人化や効率化の方法をご提案します

貴社の物流現場改善のために、まずは現状を一緒に整理してみませんか?